公司新闻

-

半自动锡膏印刷机的保养方法

半自动锡膏印刷机的系统化保养方法,结合日常维护与深度保养要点:

一、每日保养(10分钟流程)

清洁与检查

使用拧干的肥皂水碎布擦拭机身、显示器及按键区(禁用酒精)

检查气源压力(≥0.45Mpa)、钢网固定架是否松动、刮刀缺口(>0.1mm需更换)

传送导轨平行度检测(塞尺测量≤0.05mm)

异常处理

发现划痕/异响立即贴红色标签,每周生成异常热力图分析高频故障点

二、每周保养(30分钟深度维护)

供压系统维护

拆卸过滤器时注意气流方向,加装自动排水阀防止积水

精密部件润滑

钢网滑轨使用喷雾式润滑剂,滚珠丝杆涂抹脂量为螺纹间隙×1.5

隐藏污垢排查

摄像头镜片用镜头纸+无水乙醇擦拭,内窥镜检查丝杠凹槽残留物

三、月度保养(1小时全面检修)

高危部位检查

重点检测机械系统、钢网张力(衰减>15%需停用)、刮刀磨损状态

钢网清洗方案

中小批量生产:机器擦拭+季度超声波保养(40kHz超声波清洗0.15mm微孔)

大批量生产:配置在线式喷雾清洗系统,每次清洗后10倍放大镜检查网孔

四、关键注意事项

环境控制:保持车间温度22~28℃、湿度40%~60%,避免灰尘影响印刷精度

安全规范:禁止两人同时操作,运行时勿将肢体伸入设备

数据校准:每季度校准智能系统数据,防止套准精度误差累积

建议制作《维护点检表》记录每次保养参数,异常情况按红色标签流程处理。

新闻中心 / 公司新闻 / 2025-09-17 11:08:28 -

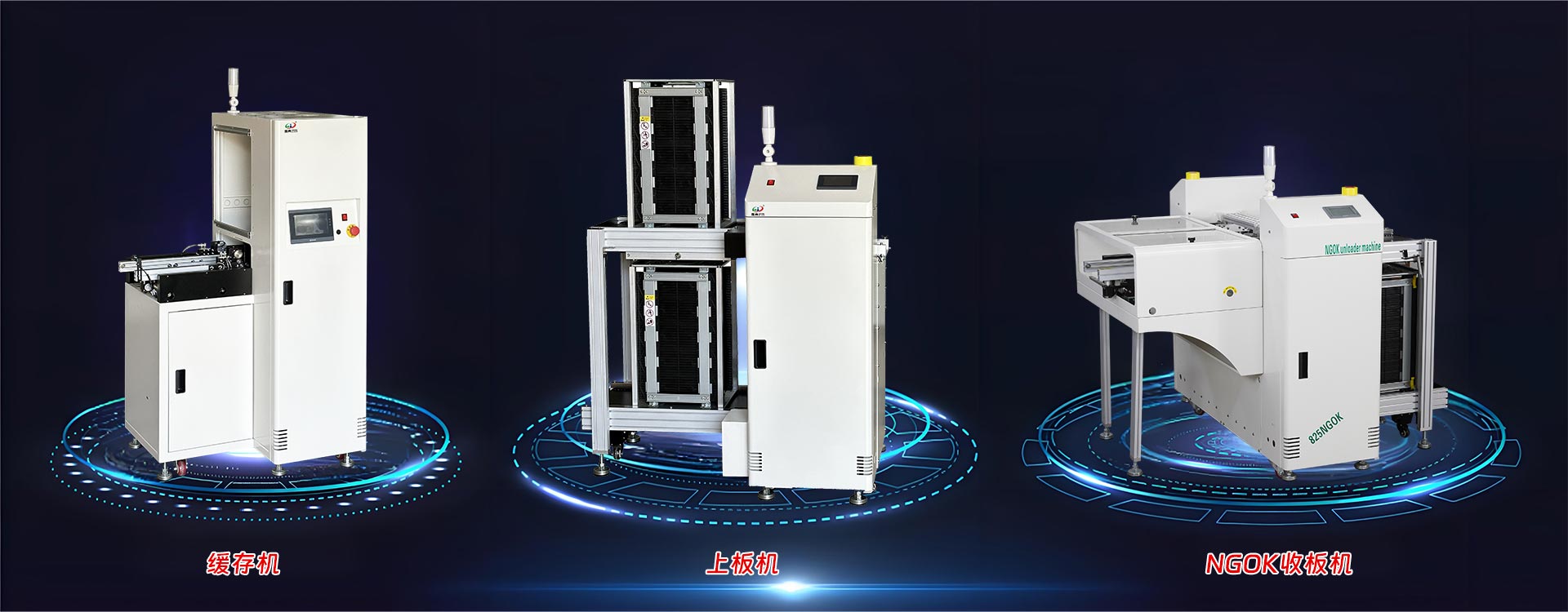

SMT自动收板机操作手册

SMT自动收板机是电子制造中用于高效收集柔性电路板(FPC)或刚性电路板(PCB)的自动化设备,通过机械臂、传送带及智能控制系统实现精准堆叠,显著提升生产线效率并减少人工干预

一、设备结构与核心部件

机械系统

传送带:输送FPC/PCB至收集区域,配备光电传感器检测板位置

执行机构:夹爪或吸盘装置,负责抓取、堆叠电路板,支持多尺寸兼容

框架:高强度金属结构,确保运行稳定性

控制系统

PLC或工业计算机,集成故障检测与速度调节功能

人机界面(HMI)用于参数设置与状态监控

二、操作流程

开机准备

检查电源、气源(压力≥0.6MPa)及接地防护

确认传送带无杂物,传感器灵敏度正常

运行步骤

上板:将PCB/V型槽对齐传送带,启动自动分板与收板程序

堆叠:设备按预设层高堆叠,满框后触发报警或联动AGV转运

关机维护

清洁设备残留碎屑,润滑导轨与机械臂关节

长期停用时涂防锈油并断电

三、安全规范

个人防护:操作时需穿戴防静电服、手套,禁止触碰运动部件

应急处理:遇卡板或异常报警时,立即停机并按手册排查光感信号或气压问题

新闻中心 / 公司新闻 / 2025-09-19 16:27:25 -

SMT普通接驳台与全自动接驳台的相同点和不同点

SMT普通接驳台与全自动接驳台的相同点和不同点

基础功能:均用于SMT生产线中PCB板的传输、缓冲及连接,支持机器间的信号接驳(如SMEMA接口)。

结构组成:

均采用防静电台面(20mm厚防静电包边台面板)和铝型材导轨。

配备调宽机构(双丝杠或同步链)以确保导轨平行。

硬件配置:包含防静电皮带、感应器、电机等核心部件。

主要区别

自动化程度:

普通接驳台需手动操作(如选择放行模式、调节速度)。

全自动接驳台支持自动检测、放行及流量调节,减少人工干预。

功能扩展:

全自动型号可集成冷风罩、防尘罩等附加功能。

普通接驳台通常为基本款(带/不带灯架)。

技术参数:

全自动接驳台传输精度更高(如±0.05mm),支持超薄板加工。

普通接驳台调宽范围较窄(如50~410mm vs. 标准350mm)。

应用场景建议

普通接驳台:适合预算有限、生产流程简单的场景2。

全自动接驳台:适用于高精度、大批量产线,可提升效率40%以上。

新闻中心 / 公司新闻 / 2025-09-25 10:03:35 -

SMT锡膏回温机的核心特点与优势

SMT锡膏回温机的核心特点与优势

精准控温与阶梯式升温

采用PID算法控制加热板,升温速率严格限制在1-2℃/分钟,避免锡膏因温度骤变导致的热应力问题,确保内外温度均匀。

低温区(10-15℃)融化表层冰晶后,逐步过渡至室温区(20-25℃),防止锡粉团聚和水分汽化引发的锡珠缺陷。

智能搅拌技术

行星式搅拌系统(360°自转+15°公转)使锡粉与助焊剂充分混合,提升填孔率15%,焊接后IMC层更均匀1。

解决传统自然沉降导致的助焊剂分布不均问题,降低虚焊风险。

高效与自动化

动态功率调节技术将回温时间从4小时缩短至30分钟,支持物联网模块远程监控,实现MES系统数据对接。

8工位设计(锡膏/红胶通用)搭配计时器,可独立控制回温时间与报警提示,提升产线协同效率。

安全与稳定性

避免人工回温的烫伤、火灾风险,内置急停开关和透明观察窗,实时监控运行状态。

智能温控系统防止过度回温导致的氧化或挥发,保障锡膏活性与焊接质量。

典型应用场景

高密度PCB生产:BGA、QFN等精密元件焊接前,需确保锡膏流动性及助焊剂活性。

多品种小批量产线:快速切换不同锡膏类型(如无铅/有铅),减少等待时间。

新闻中心 / 公司新闻 / 2025-09-26 10:31:52 -

贴片机在smt生产线中的作用

贴片机作为SMT(表面贴装技术)生产线的核心设备,其作用主要体现在以下方面:

1. 核心功能:高精度元器件贴装

贴片机通过真空吸嘴和运动控制系统,将微型电子元器件(如SMD元件)从供料器中拾取,并精准贴装到PCB板的焊盘位置,定位精度可达±0.025mm。这一过程依赖视觉对位系统、多轴运动机构及伺服驱动技术的协同工作,确保贴装效率与质量。

2. 技术优势与生产价值

高效性:高速贴片机可实现每小时数万次的贴装操作,显著提升生产效率。

微型化支持:支持0201(0.6×0.3mm)级别元件的贴装,满足现代电子产品高密度集成需求。

自动化集成:与回流焊炉、检测设备等联动,形成完整的自动化生产线,减少人工干预。

3. 对SMT工艺的关键影响

贴片机的精度和稳定性直接决定焊接质量与产品可靠性。例如,其运动控制算法(如PID控制、模糊逻辑)可动态调整贴装路径,避免误差累积。此外,与AOI检测设备的配合能实时发现缺陷,良品率可超99.95%。

4. 未来发展趋势

随着技术进步,贴片机正朝模块化、智能化方向发展,例如通过AI优化贴装路径或集成声波驱动技术提升精密性。这些创新将进一步推动电子制造向更高精度和柔性化生产迈进。

新闻中心 / 公司新闻 / 2025-09-28 08:51:12

QQ客服

QQ客服