公司新闻

-

剪料机的功能与关键技术

剪料机:

1.喂入与引导

操作员或通过自动送料装置,将贴片机使用后垂下的塑料废料带前端,送入剪料带机的进料口。

进料口通常有导向槽或滚轮,确保料带能平稳、笔直地进入机器内部。

2.牵引与计量

机器内部有一套主动牵引机构,通常由电机驱动的滚轮组成。

这套机构会“咬住”料带,并以设定的速度和长度,持续地将其拉入机器内部。

这个过程确保了料带的连续供应,并为后续的定长裁剪提供动力。

3.定长裁剪

这是最关键的一步。当料带被牵引到预设的长度后,牵引机构会暂停。

此时,机器内部的切刀装置(通常是上下模配合的金属刀片)会瞬间动作,将料带整齐地切断。

“定长裁剪” 是其核心特征,这使得处理后的料带长短一致,非常便于压缩和回收

关键技术与设计特点

1.定长控制:通过PLC或单片机控制,用户可以灵活设置裁剪长度(例如每20厘米剪一段),以适应不同的收集需求。

2.动力系统:采用小型电机提供稳定可靠的牵引力,确保即使是较厚或带有粘性的料带也能顺利处理。

3.切刀设计:切刀通常由高强度工具钢制成,保证锋利和耐用,并能干净利落地切断料带,避免产生毛边或连丝。

4.联动功能(可选):先进的剪料带机可以与贴片机进行信号联动。当贴片机开始工作时,剪料带机自动启动;贴片机停机,它也随之停止,实现智能化节能运行。

新闻中心 / 公司新闻 / 2025-12-27 10:13:37 -

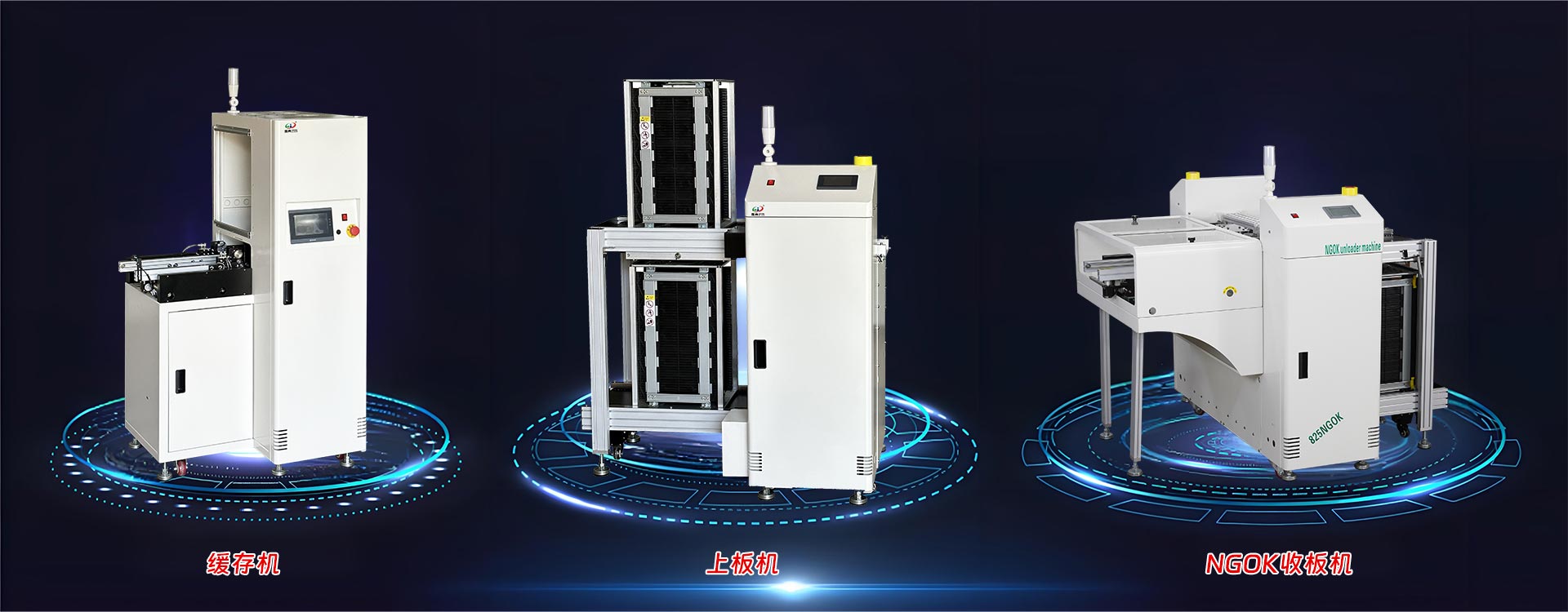

缓存机的运行模式及功能特点

缓存机的主要功能有:

1、强制冷却:通过内置风扇对高温PCB进行定时强制风冷,使其快速降至安全温度,避免高温板件堆积损坏或影响后道工序(如AOI检测)

2、缓冲与平衡,解决回流焊与后续设备(如光学检测AOI)之间的生产节拍差异。当前端来板快、后端要板慢时,自动存板;反之则自动供板,保证生产线连续运行。

3、NG/OK板筛选与分流:与炉后的检测设备(如AOI)联动,自动识别并分离不良品(NG板)与良品(OK板)。通常良品直通或按序流出,不良品则暂存于特定区域等待处理。

4、通讯:并通过SMEMA标准接口通信,实现生产状态自动化

5、运行模式有先进先出:最常用、最符合工艺要求的模式。确保先完成回流焊的板件优先进入下道工序,严格保证产品生产的顺序性和一致性,避免板件在高温区停留过久。

6、NG缓存模式:专为配合检测设备设计。当检测到不良品时,自动将其送入缓存机的专用NG暂存区,而不影响良品的正常运行。

7、直通模式:当生产线流畅、无需缓冲时,PCB板不进入缓存区,直接穿行通过设备,以减少节拍时间。

8、先进后出模式:适用于某些需要后加工板件优先处理的特殊生产场景,使用相对较少。

9、在实际应用和选型时,可以关注以下几点:

产能匹配:选择缓存机时,其最大存板数量和适合的最大板尺寸要符合需求,避免成为瓶颈。

产线联动:确保缓存机具备标准的SMEMA信号接口,以便与前后设备(回流焊、AOI等)实现全自动通信与联动,这是实现自动化流水线的关键。

新闻中心 / 公司新闻 / 2025-12-30 09:44:24 -

回流焊的四个核心阶段

1. 预热区

目的: 使PCB和元件均匀、缓慢地升温,达到一个预定的“活化温度”,并蒸发掉锡膏中的部分挥发性溶剂。

原理: 缓慢升温(通常1-3°C/秒)可以防止热冲击导致元件开裂或PCB变形。同时,锡膏中的助焊剂开始活化,初步清除焊盘和元件引脚表面的轻微氧化物。

2. 恒温区 / 活性区

目的: 使整个PCB板上的不同大小、质量的元件温度达到均匀一致,并完成助焊剂的活化过程。

原理:温度均一化: 大型元件(如芯片)吸热多、升温慢,小型元件(如电阻电容)升温快。此阶段提供一个温度平台(通常150-180°C),让热容大的“追上来”,消除温差。

助焊剂活化: 助焊剂在此温度下达到最佳活性,彻底清除焊接表面的氧化物,并形成一层液态保护膜,防止在回流前发生二次氧化。这是决定焊接质量(润湿性)的关键阶段。

3. 回流区

目的: 这是最核心的阶段,使锡膏中的金属焊料粉末完全熔化。

原理:温度迅速升高到液相线以上(对于常用的Sn63/Pb37锡膏,熔点为183°C;对于无铅 SAC305 锡膏,熔点为217-220°C)。峰值温度通常比熔点高20-40°C(如无铅约为240-250°C)。

焊料从固态变为液态,在助焊剂创造的洁净金属表面上,发生毛细现象和润湿作用。

液态焊料在元件引脚/焊端和PCB焊盘之间流动、铺展,并发生冶金反应,在接触界面形成一层薄薄的金属间化合物(如Cu6Sn5),这是形成高强度焊点的根本。

注意: 此阶段时间(通常30-90秒)和峰值温度必须严格控制。时间太短或温度太低会导致焊接不充分(冷焊);时间太长或温度太高会导致元件损伤、PCB板翘曲或IMC过厚变脆。

4. 冷却区

目的: 使液态焊料平稳、迅速地凝固,形成光滑、明亮的焊点。

原理: 控制冷却速率(通常为2-4°C/秒),让焊点晶粒结构更致密,机械强度更高。快速的冷却也有助于抑制金属间化合物的过度生长,并获得良好的焊点外观。

新闻中心 / 公司新闻 / 2026-01-09 13:49:09 -

SMT微型上板机的功能与优势

微型上板机的优势主要体现在四个方面:

1、显著节省空间与人力:“微型”设计使其占地远小于传统设备,一名员工可兼顾多条产线。

2、提升生产灵活性与效率:电动调宽、快速换料支持高效转产;与贴片机信号联动,实现准时供料,杜绝设备空转。

3、保障流程稳定与质量:全自动运行避免了人为放板错误、划伤板面等问题;“无板报警”等功能能防止流程中断。

4、支持智能化升级:作为数据节点,为生产信息化、物料追溯(如通过RFID技术-9)提供基础。

可以从以下几个方面来评估和选择:

1、匹配产线需求:确认设备可处理的PCB尺寸范围、厚度和传送高度是否与你的产品匹配。计算所需储板容量,以满足不间断生产时长。

2、考察关键性能:关注轨道调节方式(电动优于手动),确认控制系统的稳定性和操作界面的友好性。检查是否具备必要的信号接口(如SMEMA)以实现联机。

3、评估长期价值:在满足当前需求的前提下,考虑设备是否具备可扩展性(如未来对接MES)。同时综合比较不同品牌的售后服务、口碑以及能耗表现。

新闻中心 / 公司新闻 / 2026-01-13 17:49:20 -

手插件生产线的结构和特点

手插件生产线,是电子行业中用于将元器件手工插入PCB电路板的设备。灵活适配小批量、多品种或异形元件的生产需求。

插件线线主要由输送系统、工作台面和辅助设施构成,各个部分协同工作以支持人工操作。

机架与轨道,由钣金机架和铝型材导轨构成,提供主体支撑;低摩擦、静音输送,无需润滑油,避免污染PCB

输送系统采用链条拖动PCB板连续运行。

工作面,高度通常可调(约750mm±25mm);宽度可根据电路板尺寸灵活调节。

照明与供电,提供充足照明;采用安全电压的插座,为电动工具供电,保障操作安全。

工艺辅助有,工艺图板、元件盒,放置作业指导书、分类存放元器件,提升作业效率与舒适度。

手插件生产线是灵活性、经济性与特定工艺要求的解决方案:

1、高度灵活与可定制

生产线的长度、宽度、工位配置均可根据具体产品工艺编排定制。线体常采用模块化设计,可像积木一样拼接扩展。输送速度也可通过变速旋钮无级调节。2、工艺优势

主要优势在于处理异形电子元器件,如大型继电器、安规电容、电解电容等。这些元件形状不规则,是自动插件机难以处理的。3、明确的效率局限

其生产效率主要依赖于操作员的熟练度,速度远低于自动设备。自动插件机械手速度可达2000点/小时以上,而人工操作无法比拟。因此通常用于小批量生产、样品制作、维修工位或自动线的补充环节。为确保生产线稳定运行,需关注几个核心部件的保养:

电机:严防进水或接触有机化合物,以防绝缘损坏。

链条:定期检查润滑情况,添加黄油或浓润滑油以减少噪音和磨损。

减速箱:首次使用约三个月后更换机油,之后每年更换一次,保持油量在观察窗中线位置。

总结来说,手插件生产线的价值在于其无法被完全替代的工艺灵活性。和高效稳定的自动插件设备共同构成了现代电子制造中互补的两种生产力。

新闻中心 / 公司新闻 / 2026-01-19 10:03:54

QQ客服

QQ客服