Smt线路板上料机参数设置与调整

- Author:晟典电子

- Source:

- Date:2025-07-24 15:52:08

- View:443

Smt线路板上料机参数设置与调整的核心步骤及要点:

一、基础参数设置流程

板料规格匹配

调整定位装置与夹爪行程,精确匹配PCB板的长度、宽度及厚度(典型兼容范围:50×50mm ~ 625×510mm,板厚0.6-4.0mm)。

设置升降步距(10/20/30/40mm多档可选),确保料框内PCB逐层顶升高度准确。

传输节奏同步

通过触摸屏设定传送速度(0~10板/分钟),需与下游SMT贴片机或冲床节拍匹配。

调节推板气缸动作间隔,避免堆叠卡板(单次处理时间≤3.5秒为优。

设备联动配置

启用SMEMA接口协议,通过四芯信号线同步上下游设备启停信号。

在控制面板切换至“联动模式”,验证上料机与冲床/贴片机的信号响应延迟(需≤0.5秒)。

二、关键参数校准方法

定位精度校准:

使用中心拍板机构自动校正PCB位置,通过限位块微调对角偏移(精度±0.1mm)。

测试推板气缸泄压功能:在触摸屏降低气压至0.3Mpa,观察PCB是否因推力不足偏移 。

安全阈值设定:

过载保护值:根据设备最大负载(如260kg),在PLC中设定电流阈值触发停机 。

紧急停机响应:测试急停按钮与声光报警模块的联动时效(需≤0.2秒)。

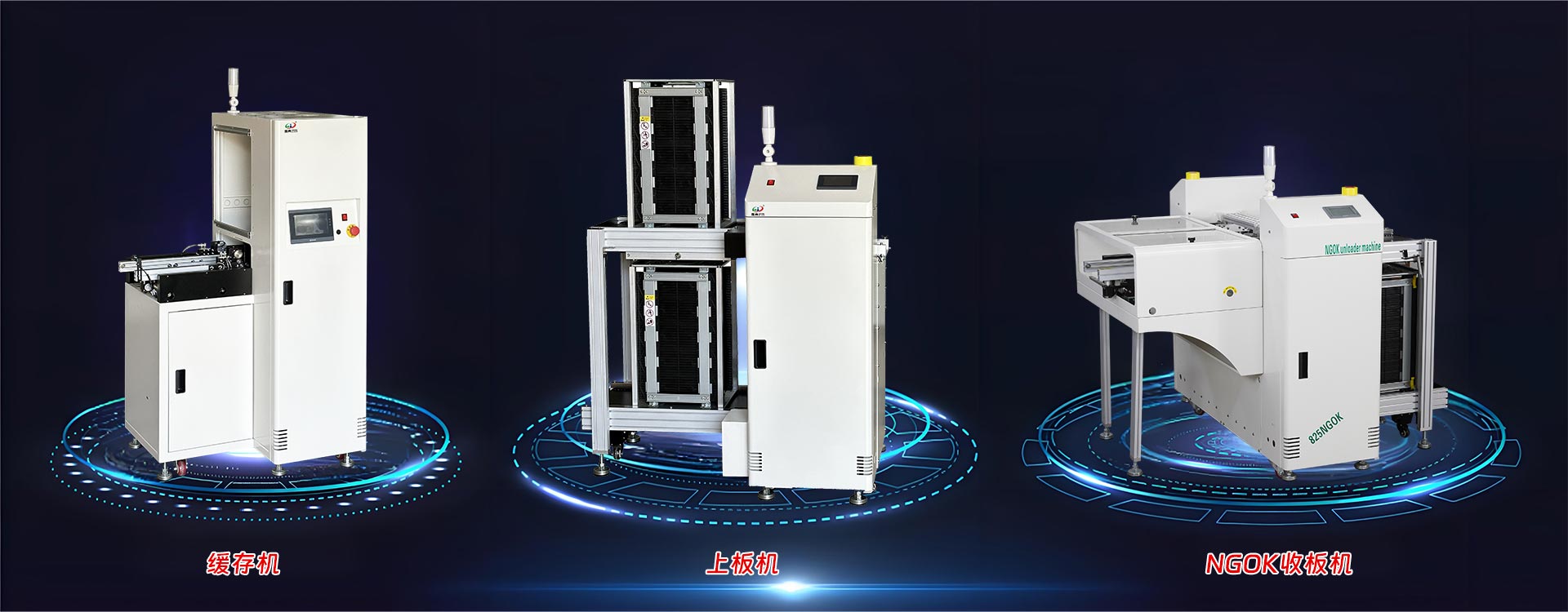

此处插入图片组件,展示控制面板参数界面及定位机构示意图

三、故障调试与维护

常见问题处理

板料偏移:检查光电开关灵敏度(欧姆龙传感器),清洁感应镜头并重新校准零点。

升降卡顿:排查滚珠丝杆润滑状态,添加专用润滑油并重启升降电机。

周期性维护

每日清理吸盘/夹爪残留锡渣,每月检查气缸密封圈磨损。

每季度校准称重传感器(HBM模块),避免负载计量误差导致过载失效。

QQ客服

QQ客服