行业新闻

-

制氮机的工作原理和流程介绍

SMT制氮机主要采用变压吸附(PSA)技术,通过碳分子筛对氧气和氮气的选择性吸附差异来实现气体分离4。其核心原理基于加压吸附和降压解吸:在高压状态下,碳分子筛优先吸附氧气分子(因其尺寸较小),未被吸附的氮气分子则通过并收集为产品气;低压时,吸附的氧气被释放出来,分子筛得以再生,这个过程通过双塔系统交替工作实现连续产氮。

整个工艺流程分为四个关键阶段:

空气压缩与净化:空气经压缩机加压至7-8bar后,通过多级过滤器去除油污、水分和灰尘,确保输入空气的洁净度。

吸附分离:净化后的压缩空气进入其中一个吸附塔(如A塔),在高压下氧气被碳分子筛吸附,氮气直接通过并进入储罐;同时,另一塔(如B塔)进行降压再生,释放吸附的氧气并排空富氧气体。

塔切换与均压:双塔通过切换阀交替工作,切换前短暂均压(平衡两塔压力),确保生产连续性;再生塔减压后进入脱附阶段。

氮气后处理:分离出的氮气经干燥和精细过滤,去除残留杂质,最后储存于缓冲罐并通过管道输送至使用点。

新闻中心 / 行业新闻 / 2025-08-18 15:48:44 -

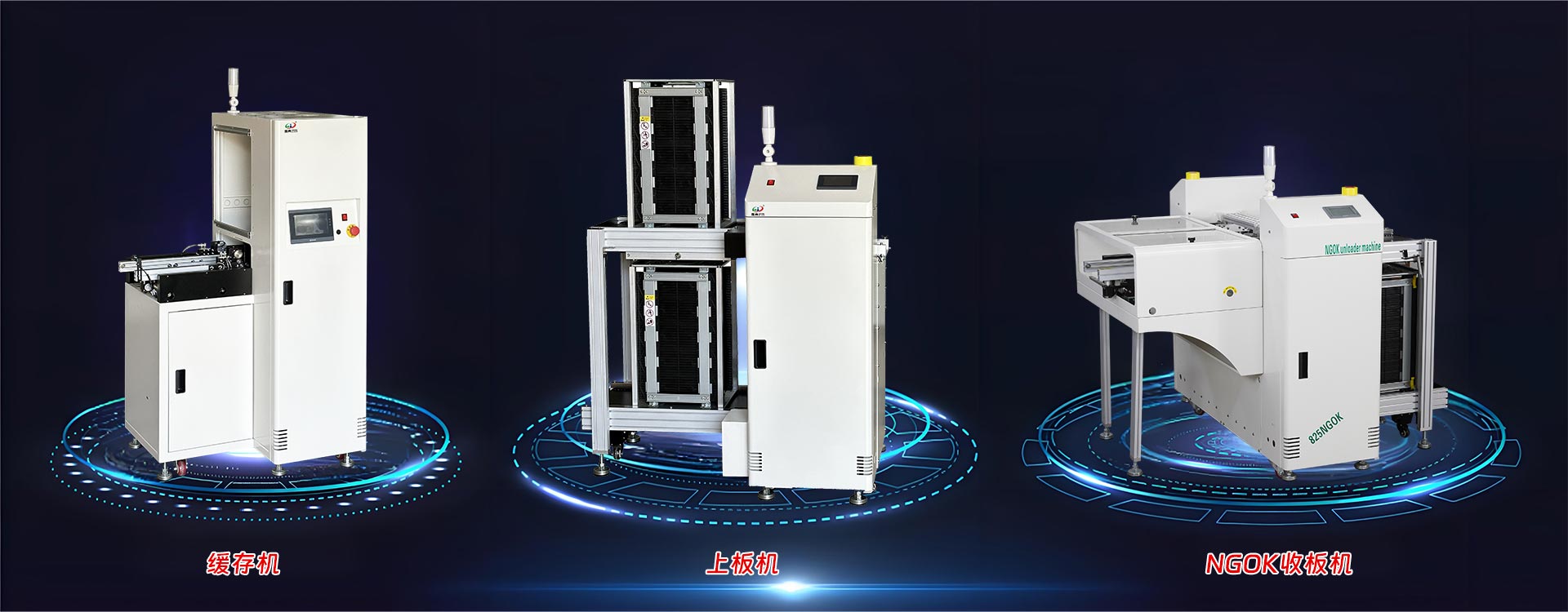

弹夹(弹匣)上板机特点

smt弹夹(弹匣)上板机特点设备特点:

用于半导体封装、测试、洁洗生产线未端,BGA板通过料框(弹夹)储存方式存起来,具有自动送板功能。

触摸屏人机界面,方便简易操作。

可编程控制器,工作稳定可靠,扩展及更换容易。

推板机构采用伺服马达推送,推送力度可设置确保不会损伤到产品。

平台多框储存方式,单框、多框收料功能。

国际SMEMA标准连接接口,直接与其他设备连接使用 。

选择:自动调宽&TCP网络模块系统。

新闻中心 / 行业新闻 / 2025-08-20 16:02:03 -

波峰焊喷雾机的工作原理和流程

波峰焊喷雾机的工作原理是通过精密喷嘴将助焊剂雾化后均匀喷涂在PCB板焊接面,以清除氧化物并降低焊锡表面张力,为后续焊接工艺做准备。

核心工作流程

助焊剂雾化喷涂:

采用超声波或气压式喷嘴将液态助焊剂雾化成微米级颗粒(涂层厚度通常控制在5-15μm)。

喷嘴可调节喷雾路径与速度,适应不同PCB板尺寸,部分设备支持选择性喷涂以节约助焊剂用量。

感应与定位:

红外传感器检测PCB板进入并测量其宽度,触发喷雾系统启动。

运输导轨精确控制PCB板位置,确保喷涂覆盖焊盘和引脚区域。

关键组件与技术

雾化系统:

进口喷嘴设计,雾化均匀且抗堵塞,适配各类助焊剂(如松香型、免清洗型)。

气压调节范围通常为3-4kg/cm²,通过电磁阀控制气流稳定性。

控制系统:

可编程逻辑控制器(PLC)或工业电脑设定参数,如喷雾速度、路径及剂量,符合IPC焊接标准。

部分高端设备配备视觉监控系统,实时反馈喷涂质量。

工艺作用

清洁与活化:助焊剂去除焊盘和引脚表面的氧化物,增强焊锡浸润性。

热冲击缓冲:后续预热阶段(80-130℃)进一步挥发溶剂,避免焊接时产生气孔。

新闻中心 / 行业新闻 / 2025-08-25 16:47:38 -

smt设备中的L型上板机作用和功能

SMT设备L型上板机是专为SMT生产线设计的自动化上料设备,其核心作用与功能可归纳为以下方面:

L型路径自动上料

通过独特的L形传输路径,实现PCB板从进板方向到送板方向的直角转换,适配空间受限的产线布局,提升设备安装的灵活性。高效稳定的物料传输

采用钣金结构+铝型材框架设计,运行平稳且结构紧凑,可快速将空板自动输送至锡膏印刷机或贴片机等工位,减少人工干预。适配多样化生产场景

适用于进板与送板方向呈直角的特殊工况,与标准型上板机形成互补,满足不同产线布局需求。提升产线自动化水平

作为SMT生产线的起点,通过接收下位机信号实现精准送板,避免人工操作导致的PCB损坏或定位误差,保障生产流畅性。兼容性与扩展性

新闻中心 / 行业新闻 / 2025-08-27 13:47:48

部分型号支持与吸板机、叠板机等设备联动,可扩展为多功能缓存或缺陷品处理系统,进一步优化产线效率。 -

smt钢网检查机的作用和用途

钢网检查机主要用于检测SMT(表面贴装技术)钢网的质量和参数,确保印刷过程中焊膏的准确分布,从而提升电子制造产品的质量和生产效率。其核心作用包括:

质量控制

检测项目:精确测量钢网的开孔尺寸、面积、偏移、异物、毛刺、堵孔、多孔、少孔及张力等参数。

问题预防:从源头解决多锡、少锡、连焊等印刷缺陷,避免因钢网不良导致的PCB组装问题。

效率与成本优化

自动化检测:替代传统人工检查,提供可量化的数据支持,减少人为误差。

数据整合:测试数据可导出为标准文件(如TXT),上传至MES系统,实现智能化工厂管理。

成本节约:通过早期发现钢网问题,降低废品率和生产延误风险。

工艺改进

清洗监控:完善钢网清洗工艺的检测流程,确保清洗效果符合标准。

高精度适配:支持01005及更小零件的检测需求,满足未来高精密制造趋势。

维护与追溯

预防性维护:分析检测数据预测钢网寿命,及时维护以延长设备使用周期。

CAD文档对接:导入设计文档,实现与SPI(焊膏检测设备)的数据追溯。

总之,钢网检查机是电子制造中保障印刷质量的关键设备,通过全自动化检测和数据分析,显著提升生产可靠性与产品良率。

新闻中心 / 行业新闻 / 2025-08-29 09:20:57

QQ客服

QQ客服